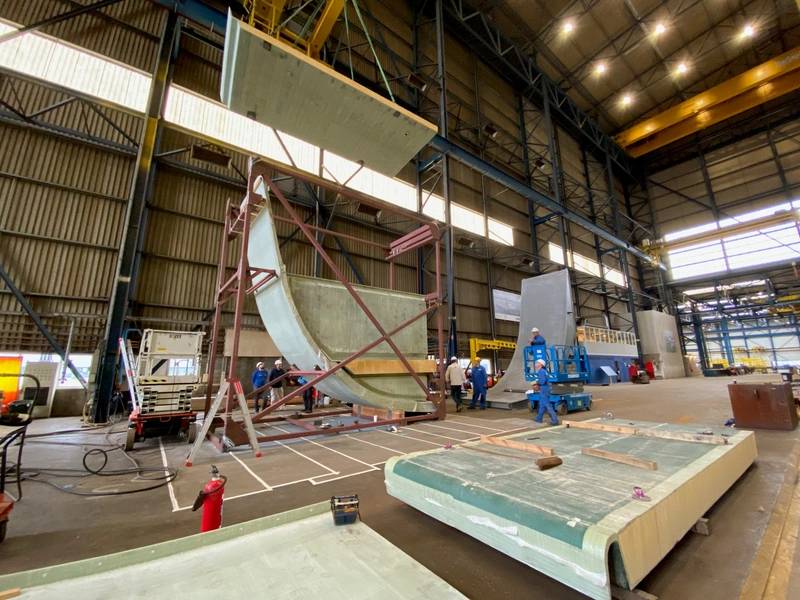

Le projet de réalisation et de démonstration de solutions matérielles avancées pour des navires durables et efficaces (RAMSSES) a récemment franchi une étape clé. Le 18 juillet, sur le site de Damen Schelde Naval Shipbuilding (DSNS) à Vlissingen-East, aux Pays-Bas, les partenaires du projet ont dévoilé la section de coque de navire composite à grande échelle récemment assemblée qu'ils ont développée ces trois dernières années. Celui-ci, intitulé Custom Made Hull for Offshore Vessel, représente l'un des 13 démonstrateurs qui composent le projet RAMSSES. Le projet peut maintenant aller de l'avant avec une série de tests qui, selon les prévisions, démontreront la viabilité des grands navires composites en tant que solution d'expédition durable.

La construction navale composite présente de nombreux avantages, dont le principal est la contribution des composites à une plus grande efficacité et durabilité maritimes. Un navire composite comme celui sur lequel travaillent les partenaires RAMSSES pèserait jusqu'à 40% de moins qu'un équivalent en acier. Il en résulte une réduction considérable de la consommation de carburant et des émissions. En fait, un navire composite peut offrir une réduction du potentiel de réchauffement climatique, du potentiel de formation d'aérosols, du potentiel d'eutrophisation, du potentiel d'acidification et de la consommation de carburant jusqu'à 25%.

Cependant, à l'heure actuelle, en l'absence de lignes directrices approuvées, les réglementations relatives à la construction navale composite ne couvrent que les navires jusqu'à 500 tonnes, soit environ 25 mètres de long. RAMSSES vise à résoudre ce problème en développant la technologie composite et la capacité à concevoir, produire et commercialiser des navires composites jusqu'à 85 mètres de long en totale conformité avec la sécurité de la vie en mer (SOLAS) et les réglementations de classe en validant le processus de production de grandes structures composites. avec une amélioration économique et des indicateurs de performance clés pour la résistance au feu, la résistance aux chocs et la robustesse structurelle.

Cette section de travail du projet est dirigée par DSNS et Damen Shipyards Gorinchem (DSGo), qui a développé la conception de base. L'ingénierie a été réalisée par Airborne UK et InfraCore Company, qui ont apporté leur expertise dans les composites au projet. Evonik a développé la résine pour infuser les composites. Après l'assemblage, TNO effectuera désormais des tests à grande échelle pour la validation de la conception, de la gestion de la qualité et des performances structurelles. La société de classification Bureau Veritas a fourni des conseils et des conseils qui mèneront à une voie intelligente vers l'approbation.

Le processus d'approbation a été développé en étroite coopération avec les instituts de recherche suédois (RISE), la Fondation néerlandaise de technologie maritime et le Bureau Veritas. Un test Hazld (identification des dangers) a déjà été réalisé par RISE et Bureau Veritas pour traiter tous les risques d'incendie. Les critères de tenue au feu définis seront testés et validés dans les installations de RISE.

Le travail du projet a également été le pionnier de la capacité d'infuser des stratifiés épais jusqu'à six mètres de hauteur. De plus, la réalisation de l’assemblage sur le site de DSNS a démontré la possibilité d’entreprendre une construction composite dans une aciérie.

«Le travail que nous accomplissons ici est important pour l'avenir du transport maritime. Le développement durable est actuellement une priorité dans l'industrie et la construction navale ne fait pas exception », déclare Marcel Elenbaas, ingénieur senior chez Research & Technology Support DSNS. «L'utilisation de composites pour les plus gros navires a des conséquences importantes sur l'ensemble de la conception du navire. S'il est plus léger, un navire utilise moins de carburant et produit moins d'émissions. Le navire nécessite également des moteurs plus petits, ce qui signifie plus d'espace pour des systèmes supplémentaires, ce qui en fait une plate-forme plus polyvalente. Et bien sûr, les composites nécessitent beaucoup moins d'entretien qu'un navire en acier. Avec RAMSSES, nous avons l'opportunité de démontrer l'efficacité et la viabilité de la construction navale composite à grande échelle.

Le projet RAMSSES a reçu un financement du programme de recherche et d'innovation Horizon 2020 de l'Union européenne dans le cadre de la convention de subvention n ° 723246. Parmi les autres démonstrateurs du projet RAMSSES figurent des composants innovants et des systèmes légers modulaires, des équipements maritimes, l'application d'aciers haute performance dans les structures de coque porteuses , l'intégration de matériaux composites dans diverses structures, ainsi que des solutions de réparation globale.