Le placage de surface est largement utilisé pour réparer ou récupérer des composants critiques dans l'industrie maritime. Comme de nombreux composants doivent être démontés, le processus de réparation est généralement effectué lorsque le navire est en cale sèche. En raison de la nature du processus de placage, ce travail est généralement effectué par des ateliers de placage ou d'usinage hors site. Dans une quête pour ajouter de la valeur en réduisant les temps d'arrêt et les coûts de main-d'œuvre, de nombreux chantiers navals cherchent à offrir ce service en interne. Mark Meyer, Sales Manager North America chez SIFCO ASC, explique comment les chantiers navals peuvent mettre des technologies clés dans le dock qui offrent vitesse, portabilité et efficacité.

Comme tout le monde dans l'industrie de la construction navale le sait, les réparations sont un fait constant et inévitable de la vie marine, entraînant des temps d'arrêt coûteux et une perte de revenus. L'eau salée et les conditions de fonctionnement difficiles provoquent de la corrosion et des dommages aux composants clés tels que les pompes, les vannes et les moteurs, nécessitant un entretien ou un remplacement régulier. Communément utilisés pour réparer ou récupérer des composants et prolonger leur durée de vie, les revêtements de surface offrent de nombreux avantages, notamment la protection contre la corrosion et la résistance à l'usure.

Tout comme il existe un certain nombre de revêtements – y compris le nickel, le cuivre, l'argent et les alliages de nickel – il existe également de nombreuses méthodes d'application aux revêtements de surface. En règle générale, les composants clés sont démontés et envoyés aux ateliers de service à proximité, les chantiers navals prenant les retards et les coûts à la légère. Cependant, poussés par le désir de gagner du temps, d'augmenter les revenus et d'ajouter de la valeur à leurs clients, de nombreux chantiers navals cherchent maintenant à mettre le processus de placage sur place.

Méthodes de placage – une brève comparaison

Il existe trois technologies principales pour appliquer des revêtements de surface. Le placage de cuve le plus courant – plonge les composants dans une solution électrolytique. Le carburant à oxygène à haute vitesse (HVOF) est une technologie de pulvérisation thermique qui utilise la combustion de gaz ou du carburant liquide pour pulvériser des matériaux en fusion sur la surface du composant. La troisième méthode est un processus électrolytique appelé placage sélectif (également connu sous le nom de placage au pinceau) où l'opérateur applique des dépôts de haute qualité sur une zone spécifique.

Comme pour toute technologie, il y a des avantages et des inconvénients pour chacune, mais des trois, le placage sélectif se prête particulièrement bien aux exigences et aux modèles commerciaux des chantiers navals. Il n'est donc pas surprenant que beaucoup se tournent vers le procédé SIFCO, une méthode portable de placage sélectif. Il existe de nombreuses raisons à cela, notamment les performances, la vitesse, la portabilité, la sécurité et le coût.

(Photo: SIFCO ASC)

(Photo: SIFCO ASC)

Performance

Essentiellement, les trois processus de finition de surface fournissent le même résultat final. Cependant, il existe de petites différences dans certaines propriétés mécaniques, notamment l'adhérence et l'épaisseur du dépôt.

Les tests effectués conformément à la norme ASTM C633-79 sur le procédé SIFCO montrent que deux dépôts de nickel couramment utilisés avaient une force de liaison supérieure à celle du ciment de liaison. De plus, la dureté de finition avec placage sélectif se situe dans la large gamme de performances obtenues avec les dépôts en cuve. De même, son adhérence est comparable au placage en cuve dans la plupart des applications. Métallurgiquement denses et exempts de défauts, les dépôts plaqués à la brosse satisfont ou dépassent les exigences des plaques de cuve et dépassent de loin ceux de la projection thermique.

De plus, le placage sélectif est effectué à température ambiante, ce qui élimine le risque de distorsion thermique ou de fragilisation par l'hydrogène, qui peuvent tous deux entraîner une défaillance des pièces. Alors que la projection thermique fournit une liaison mécanique, le procédé SIFCO crée une puissante liaison atomique qui résiste aux fluctuations cycliques de la température et aux chocs directs et aigus. Pour cette raison, le processus SIFCO a été largement adopté par les forces navales aux États-Unis, au Royaume-Uni et au Japon, et est utilisé sur une gamme de composants tels que les carters de turbines, offrant un joint métal sur métal avec moins de risque de distorsion thermique que soudage.

La vitesse

De toute évidence, l'une des principales raisons pour apporter des revêtements de surface en interne est d'accélérer le processus et de minimiser les temps d'arrêt. À cet égard, le placage sélectif obtient un score élevé. Avec le placage de réservoir, les pièces doivent être retirées et généralement expédiées à une entreprise de placage hors site. Un masquage complet peut également être nécessaire, ce qui ajoute du temps au processus. De plus, certaines pièces peuvent être trop grandes pour que le réservoir puisse les accueillir. Avec la technologie de projection thermique, l'application du revêtement ne peut pas être contrôlée avec précision, donc un usinage supplémentaire est souvent nécessaire pour atteindre la spécification correcte, ajoutant une étape au processus.

Le placage sélectif évite ces complications. Comparé à un taux de dépôt de 0,001 "par heure pour le placage en cuve, le placage sélectif est jusqu'à 60 fois plus rapide (0,015" par heure), accélérant le processus. Il est également plus précis, éliminant potentiellement le besoin d'usinage post-processus. de tous, il peut être appliqué in situ avec seulement un démontage et un masquage minimaux. Plutôt que les pièces qui entrent dans le processus, le processus peut aller aux pièces – et c'est peut-être l'avantage clé du placage sélectif.

(Photo: SIFCO ASC)

(Photo: SIFCO ASC)

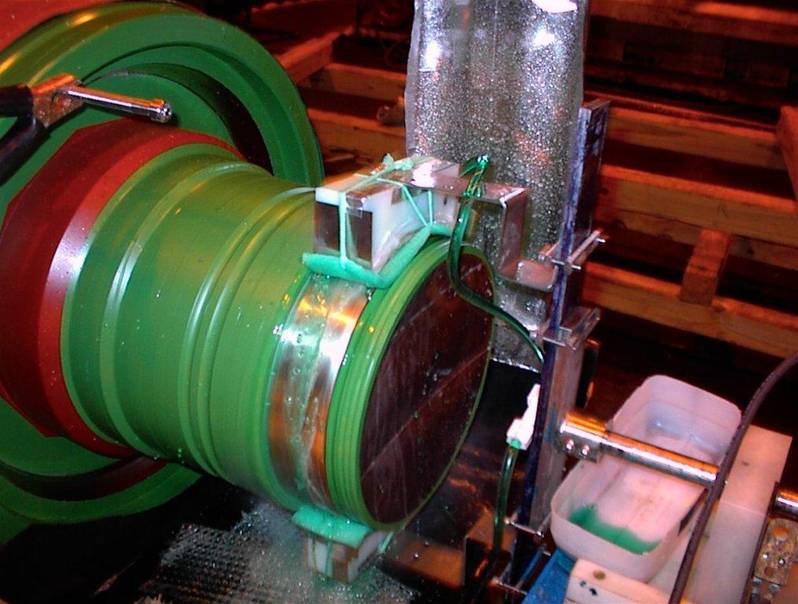

Portabilité et facilité

Bien que le placage sélectif puisse être appliqué dans un atelier dédié – ou par un processus automatisé – il peut également être livré en tant que service véritablement mobile. Contrairement aux processus relativement complexes de placage en cuve et de projection thermique, seuls quatre éléments de base sont nécessaires: un bloc d'alimentation, des outils de placage, des solutions de placage et un opérateur qualifié. Tout l'équipement peut être transporté dans le quai ou à bord des navires et appliqué in situ, ce qui permet d'améliorer ou de réparer des composants OEM ou de récupérer des pièces usées ou mal usinées.

Alors que de nombreux chantiers navals ont des techniciens certifiés SIFCO ASC pour effectuer les réparations sur place, les techniciens et ingénieurs de réparation d'un chantier naval peuvent même assumer ce rôle après la formation – ouvrant ainsi la voie à l'amélioration des « équipes de tigres '' pour ajouter de la valeur aux services du chantier naval.

Sécurité et environnement

Suite à d'importants investissements en R&D, SIFCO ASC a développé une gamme de gisements bien conçus et éprouvés qui offrent d'excellentes performances, tout en posant un risque minimal pour l'opérateur ou l'environnement. En outre, le placage sélectif consomme moins d'énergie et produit moins de déchets d'effluents, ajoutant à ses références durables. Le processus SIFCO est donc une technologie sûre, durable et rentable.

Polyvalence

Adapté à une grande variété de tailles – des diamètres intérieurs aussi petits que 1/4 "aux composants trop grands pour être plaqués en cuve, le procédé SIFCO offre un haut degré de polyvalence.

Ceci, associé à la facilité et à la portabilité, en fait un processus idéal pour une large gamme de composants et de réparations embarquées, y compris les gros composants difficiles à déplacer tels que les arbres d'hélice, les sièges de roulement et les carters de turbine. Les autres composants adaptés au placage sélectif comprennent les composants de propulsion, l'hydraulique et les systèmes électriques et structurels, il convient donc à de nombreuses applications marines.

Automatisation

Bien que le processus SIFCO soit généralement un processus manuel, il peut également être automatisé pour répondre aux demandes des applications de placage à plus gros volume, pour inclure l'enregistrement des données et une meilleure traçabilité. Dans les applications automatisées, un programme informatique contrôle l'outillage et les produits chimiques, tandis qu'un bras robotisé fournit une application cohérente pendant le prétraitement et le placage. Les données en temps réel permettent aux chantiers navals de surveiller le contrôle qualité tout en améliorant la traçabilité et la répétabilité. De plus, l'automatisation réduit les risques ergonomiques pour l'opérateur, limitant son exposition aux produits chimiques utilisés dans le processus.

(Photo: SIFCO ASC)

(Photo: SIFCO ASC)

Coût

En fin de compte, le coût sera le principal moteur en termes d'investissement dans les chantiers navals, et de nombreux facteurs se combinent pour faire du placage sélectif le processus de choix.

Il y a plusieurs options quand vient le temps d'une réparation embarquée. La première option, le chantier naval peut apporter l'opération de placage en interne. Comme le placage sélectif nécessite un minimum d'équipement et d'espace, moins d'investissement en capital dans les outils et le personnel est nécessaire. La deuxième option, ils peuvent demander à l'un des techniciens certifiés SIFCO ASC d'effectuer la réparation sur site. La portabilité du processus signifie qu'il peut être utilisé pour des composants volumineux et difficiles à déplacer tels que les arbres d'hélices, ce qui réduit le besoin de démontage et d'expédition coûteux des composants.

Le processus de placage sélectif fournit une réparation permanente et rentable, avec un besoin minimal d'usinage supplémentaire. Les chantiers navals peuvent également bénéficier de ne pas avoir à remplacer l'équipement, et à la place utiliser un placage sélectif pour prolonger la durée de vie utile des composants et des machines. Il consomme moins d'énergie et de produits chimiques que les autres technologies et, plus important encore, il accélère les rotations pour minimiser les temps d'arrêt des équipements et les retards de production.

Qualité et assurance

SIFCO ASC a une empreinte mondiale et des antécédents de R&D dans le secteur maritime. Le processus SIFCO est éprouvé par l'industrie et inscrit dans les spécifications de la construction navale, y compris l'American Bureau of Shipping, Mil-STD 2197 (SH) et NAVSEA. Approuvé pour la première fois par la marine américaine il y a plus de 50 ans, il reste le processus de placage au pinceau leader du marché, soutenu par une flotte maritime mondiale.

En plus de fournir une qualité de revêtement supérieure et plus cohérente, le processus SIFCO est plus facile et plus rapide à appliquer, ce qui réduit les temps d'arrêt. De plus, en effectuant le processus en interne ou in situ, la traçabilité est améliorée et les risques inhérents à la chaîne d'approvisionnement sont réduits.

Le résultat net est une flexibilité et une efficacité de production améliorées et une réduction du coût total du produit. Surtout, le processus SIFCO utilise des volumes de matériaux inférieurs, minimisant les problèmes EHS. Le processus dépasse non seulement les exigences fondamentales de la construction navale et des processus de réparation et d'entretien, mais il offre également un cercle complet d'avantages, notamment la qualité, la durabilité, les économies de coûts, la portabilité et le gain de temps.

(Photo: SIFCO ASC)

(Photo: SIFCO ASC)