Mercy Ships est mondialement connue pour son travail caritatif effectuant des procédures médicales dans les pays en développement. Pour la première fois, l’organisation dispose d’un nouveau navire, le Global Mercy, récemment livré depuis un chantier naval en Chine. Jim Paterson, consultant exécutif maritime, Mercy Ships emmène Maritime Reporter & Engineering News à l’intérieur de la construction du plus grand navire-hôpital civil du monde.

Jim Paterson avait déjà une carrière et un certificat de chef mécanicien lorsqu’il a rejoint Mercy Ships il y a près de 34 ans, à la recherche d’un changement de vie pour faire la différence. « J’ai navigué commercialement pendant quelques années et j’ai parcouru le monde et j’ai vu des endroits vraiment tristes », a déclaré Paterson. «Je me souviens avoir remonté la rivière à Guayaquil en Équateur et il y avait des gens qui mendiaient de la nourriture… ils avaient tellement faim. J’ai fait la connaissance de mon pasteur chez moi et j’ai dit : ‘Ce monde semble juste un gâchis. Que puis-je faire pour faire la différence ?’ »

Son ministre l’a encouragé à rejoindre une organisation où il pourrait mettre à profit ses compétences d’ingénieur maritime, c’est ainsi qu’il a fondé Mercy Ships. « Nous avions Anastasis, notre premier navire, et j’ai fait une demande. Je pensais que nous ferions deux ans et rentrerions à nouveau à la maison… mais nous voici 34 ans plus tard.

Paterson et sa famille grandissante ont passé huit ans à bord du navire, mais « à mesure que les enfants grandissaient et que les cabines ne devenaient pas plus grandes », il est venu à terre et s’est installé dans l’est du Texas par le siège de Mercy Ships, démarrant efficacement les opérations maritimes de Mercy Ships. Département.

« Avant, on faisait tout depuis le navire lui-même : on organisait la cale sèche, les pièces détachées, tout. C’était assez compliqué à l’époque, car il n’y avait pas de courrier électronique ; nous devions tout faire par fax. C’était beaucoup plus facile une fois que nous avons établi le département des opérations maritimes ici. Avec l’introduction du code ISM, c’était en fait sur le point de devenir une exigence.

Avec Anastasis approchant de la fin de sa durée de vie, l’organisation s’est retrouvée dans le besoin d’un nouveau navire. Après de nombreuses recherches et inspections de divers tonnages d’occasion, elle a choisi de convertir un ancien ferry-boat danois au Royaume-Uni « La conversion a pris plus de temps que prévu et nous avons mis ce navire (Africa Mercy) en service en 2007 ; mais nous avions déjà commencé à rêver d’un autre navire », a déclaré Paterson. Vivant à travers les pièges d’un projet de conversion, l’organisation a commencé à explorer une nouvelle construction, et en 2010, la décision a été prise par le conseil d’administration de poursuivre une nouvelle construction. « Nous n’étions pas habitués à construire de nouveaux navires, notre ami courtier Gilbert Walter de BRS nous a présenté Stena RoRo, qui avait de l’expérience dans la construction de navires », a déclaré Paterson. Ainsi, en partenariat avec Stena RoRo, un dossier d’appel d’offres a été préparé et un dossier d’appel d’offres a été envoyé par BRS à 12 dans le monde, avec le chantier naval de Tianjin à Tianjin, en Chine, devenant le gagnant pour construire le plus grand navire-hôpital civil au monde.

Global Mercy mesure 174 mètres de long avec un faisceau de 28,6 mètres et un tirant d’eau maximum de 6,4 mètres, ce qui lui permet d’entrer dans un assez grand nombre de ports et de ne pas prendre trop de place. Photo avec l’aimable autorisation de Mercy ShipsÀ l’intérieur de la miséricorde mondiale

Global Mercy mesure 174 mètres de long avec un faisceau de 28,6 mètres et un tirant d’eau maximum de 6,4 mètres, ce qui lui permet d’entrer dans un assez grand nombre de ports et de ne pas prendre trop de place. Photo avec l’aimable autorisation de Mercy ShipsÀ l’intérieur de la miséricorde mondiale

Aujourd’hui, Mercy Ships a un navire opérationnel, le nouveau navire étant en passe de devenir opérationnel, en route de la Chine vers l’Europe. « Le navire est complet à tous égards », a déclaré Paterson, « mais l’hôpital lui-même doit encore être aménagé et mis en service. » La construction du navire en Chine pendant une pandémie mondiale n’a pas aidé à rendre le processus plus efficace, alors Paterson a déclaré qu’il restait du travail pour terminer les systèmes informatiques du navire. « Il y a encore beaucoup de travail à faire, mais une fois que le navire sera en ligne et fonctionnera avec Africa Mercy, nous allons plus que doubler l’impact de Mercy Ships fournissant des services de santé aux pays qui en ont le plus besoin, et principalement à ceux qui se trouvent en Afrique de l’Ouest.

Lors de la conception du nouveau navire, la première considération était la taille, à la fois pour accueillir l’équipage, le personnel et les installations médicales nécessaires, mais aussi un navire qui n’était pas trop grand, car il est généralement sur place jusqu’à 10 mois à la fois, et de nombreux ports africains sont encore en développement, l’espace limité et extrêmement occupé.

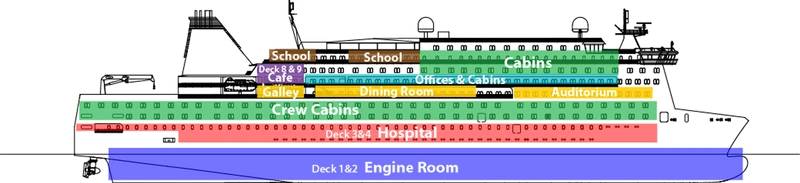

« Le navire mesure donc 174 mètres de long avec une largeur de 28,6 mètres et un tirant d’eau maximal de 6,4 mètres, ce qui lui permet d’entrer dans un assez grand nombre de ports et de ne pas prendre trop de place », a déclaré Paterson. Avec 12 ponts et un tonnage brut d’environ 38 000, « c’est un grand volume et une longueur relativement courte » qui permet un hôpital de 7 000 mètres carrés comprenant six salles d’opération et 202 lits au total, qui comprend 90 « lits de soins bas pour pré – et post-opératoire qui n’ont pas besoin de soins infirmiers.

« Le navire est diesel-électrique (4 x Wärtsilä 6L32, un peu moins de 3 MW) parce que nous passons tellement de temps à quai que nous voulons maximiser la centrale électrique installée, nous faisons donc tourner les générateurs régulièrement », a déclaré Paterson . Conçu par DeltaMarin en Finlande, le navire utilise des nacelles ABB pour la propulsion pour une vitesse de service de 12 nœuds.

« La quantité de carburant que nous utilisons pour pousser le navire dans l’eau est assez faible. La plus grande charge électrique est en fait la climatisation, et la climatisation est probablement la partie la plus complexe du navire », a déclaré Paterson. « Nous avons utilisé Trident pour faire la conception de la climatisation ainsi que la mise en service. L’équipement CVC est principalement composé de quatre unités de refroidissement centrifuge York et de centrales de traitement d’air Flakt Woods. La circulation de l’air à l’hôpital est assez difficile, et il faut également la maintenir aussi économe en énergie que possible avec de l’air frais à 100 %. Cela a demandé beaucoup d’efforts aux ingénieurs de mise en service de Trident.

« Mais sinon, le navire ressemble à peu près à n’importe quel navire à passagers/ferry RoRo en termes de construction ; rien de trop compliqué », a déclaré Paterson. « Nous avons bien sûr un système de gestion des déchets assez sophistiqué à bord. Nous avons un réacteur membranaire avancé pour traiter les eaux usées produites par EVAC. Le reste de l’usine de traitement des déchets secs provenait de diverses sources, toutes intégrées par l’équipe EVAC. Lorsqu’il fonctionne correctement, la décharge doit être de l’eau douce et des cendres de l’incinérateur. L’un de nos plus grands défis dans les ports où nous nous rendons est l’eau potable, car nous y restons si longtemps. Nous devons généralement compter sur l’approvisionnement en eau du rivage, parfois pas un problème, parfois cela peut être une lutte. Nous cherchons donc à mettre à bord un dessalinisateur qui produira de l’eau à partir de l’eau du port, et c’est plus facile à dire qu’à faire. Nous collectons, traitons et filtrons l’eau de condensation des appareils de traitement de l’air et l’utilisons pour l’eau technique telle que l’eau de lessive.

En termes de carburant pour le navire, le diesel à très faible teneur en soufre était le choix, car les alternatives telles que le GNL n’étaient pas une option fondée sur la zone d’exploitation du navire et la disponibilité du carburant. « L’un de nos plus grands défis en ce moment est la disponibilité de certains de ces carburants alternatifs. En Afrique de l’Ouest, il n’y a pas beaucoup de choix, nous sommes donc coincés avec le diesel pour le moment. Mais le navire peut brûler différents carburants, et à l’avenir (le choix du carburant) peut changer.

Les autres caractéristiques techniques comprennent des treuils à tension automatique sophistiqués pour maintenir le navire stable pendant les opérations, et deux grandes grues capables de soulever 31 tonnes pour le levage et le retrait des fournitures. « Nous envoyons quelques conteneurs chaque mois pour maintenir l’hôpital en activité et, bien sûr, pour fournir de la nourriture également. »

Mis à part les défis présentés par COVID, Paterson a déclaré que le processus de nouvelle construction s’était déroulé de manière relativement fluide, d’autant plus qu’il s’agissait du plus grand navire-hôpital civil de classe internationale jamais construit. « Nous avons eu la chance d’avoir un géomètre senior de Lloyd’s Register qui avait pas mal d’expérience en soudage, et il a en fait enseigné au chantier naval comment souder des tôles minces sans les déformer », a déclaré Paterson. « Donc, le chantier naval était reconnaissant pour cela, et après les deux premiers blocs, j’ai entendu des gens commenter :« Vous ne pourriez pas obtenir de meilleurs blocs que celui-ci en Europe. »

L’un des obstacles à surmonter rapidement était le mandat de « Retour en toute sécurité au port », « qui nous a en fait retardé un peu la période de conception. Le retour au port en toute sécurité indique que vous devez avoir une vitesse conseillée de 6 nœuds à Beaufort force huit si vous perdez la moitié de votre propulsion. Eh bien, si vous n’avez que 12 nœuds pour commencer et que vous essayez de faire six nœuds à Beaufort force huit, c’est tout un défi.

En collaboration avec les concepteurs, le chantier naval, l’État du pavillon (Malte) et LR, les pods ABB ont changé la donne, car il était possible de diriger le navire à des vitesses plus lentes dans des conditions difficiles. « Vous pouvez diriger un navire, en gros, à un peu plus de zéro nœud avec une propulsion en nacelle », a déclaré Paterson. « Donc, une fois que le chantier naval s’est familiarisé avec cela, nous sommes allés de l’avant. Lors des tests de chars, il faisait six nœuds sur une nacelle sans problème. Lors des essais en mer, bien que la vitesse de conception soit de 12 nœuds, nous naviguions en fait à 16 nœuds à un moment donné. Elle a donc surpassé de loin sa conception.

Le modèle bénévole : Le Global Mercy sera exploité par un équipage complet de * 650+ équipages qualifiés de marins, de professionnels de la santé, de personnel de cuisine, d’enseignants et de nombreuses autres professions avec deux choses en commun : ils aiment la mission de Mercy Ships et ils font du bénévolat leur temps. En fait, c’est ce modèle de bénévolat qui a permis à Mercy Ships de fournir des services de santé gratuits pendant plus de 40 ans. Avec l’ajout du Global Mercy à la flotte de navires-hôpitaux de Mercy Ships, le besoin de volontaires pour rejoindre la famille Mercy Ships continuera de croître. Explorez et apprenez-en plus en visitant https://opportunities.mercyships.org/ Photo avec l’aimable autorisation de Mercy Ships

Photo avec l’aimable autorisation de Mercy Ships

Liste mondiale des équipements de miséricorde

Nom du navire : Global Mercy

Type de navire : navire-hôpital

Constructeur de navires : chantier naval de Tianjin Xingang

Matériel: Acier

Armateur : Mercy Ships

Opérateur de navire : Mercy Ships

Concepteur du navire : Deltamarin

Date de livraison : 16 juin 2021

Classification : Navire à passagers Principaux détails

Principaux détails

Longueur, (oa): 174 m

Longueur, (pb): 167 m

Largeur, (moulé): 28,6 m

Profondeur, (moulée): 9,5 m

Tirant d’eau, (conçu): 6,1 m

Tirant d’eau, (balayage):6,4 m

DWT (au moment de la conception) : 6 523

Vitesse : service de 12 nœuds, vitesse de pointe de 14 nœuds

Type de carburant : HFO // MGO

Moteurs principaux : 2 x ABB Azipod CO1400L 4 pales 3,8 m de diamètre propulseurs

Puissance totale installée : 4 x2, 880kW

Propulseurs d’étrave : 1 x Berg 1500kW

Hélices : 2 x ABB Azipod CO1400L 4 pales 3,8 m de diamètre propulseurs

Générateurs diesel : 4 x Wartsila 6L32 2 880 kW chacun entraînant des alternateurs ABB 690 V 60 Hz

Commandes moteur : Kongsberg

Radars : Furuno x2 FAR2127 ; x1 FAR3000

Sondeurs : Furuno FE-800

Pilote automatique : Keiki PR-9000-E

Radios : Furuno SSB FS 2575C ; x2 Furuno VHF FM-8900S

AIS : Furuno x2 FA-170

GPS : Furuno x3 GP170

SMDSM : Furuno x2 Felcom 18, 1 Felcom 19,

SatCom : Furuno FB-8000

Équipement d’amarrage : treuils d’amarrage MacGregor x5 200EW, guindeau d’ancrage/treuil d’amarrage MacGregor x2

Systèmes d’extinction d’incendie : SEMCO. Système de brumisation.

Système de détection incendie : Consilium

Echangeurs de chaleur : Alfa Laval, Heatmaster

Démarreurs moteurs : Vacon, variateurs de fréquence ABB

Canots de sauvetage : Palfinger x2 130 personnes plus Palfinger 2 x 70 personnes combiné canot de sauvetage

Radeaux de survie : Viking x 10 25 personnes gonflables

Revêtements : Jotun

Système de gestion des eaux de ballast : progrès

Ponts roulants KGW x2 avec deux crochets 31T et 5T

Magasins et Ascenseurs (6) Kone

Équipements hospitaliers Phillips Cat Scan, laveurs-désinfecteurs/stérilisateurs Steris, etc.